Find your Country and language

Lubricants Beyond Today's Standards TM

Petro-Canada™ Lubricants' distribution network extends to over 80 countries worldwide

À l’exclusion des régions de Crimée, Donetsk et Lougansk

Petro-Canada™ Lubricants' distribution network extends to over 80 countries worldwide

Les exploitants peuvent recourir à plusieurs méthodes pour améliorer le rendement de leurs installations; cependant, une solution simple mais souvent méconnue consiste à s'attaquer au problème de formation de vernis et de dépôts causée par le lubrifiant pour turbine. Le présent article aborde :

Vu l'augmentation continuelle de la demande mondiale d'énergie, les exploitants doivent construire davantage de centrales électriques et continuer de mettre l'accent sur l'efficacité énergétique.

Les constructeurs d’équipement s'attellent à relever le défi en améliorant la machinerie de façon à repousser les limites des normes d'efficacité courantes. Toutefois, ces changements posent d'autre difficultés sur le plan du fonctionnement des composants des machines et des lubrifiants.

Qu'est-ce que cela signifie pour les installations aujourd'hui?

Une mesure d'efficacité de premier ordre pour les centrales à cycle combiné a toujours été de 60 % (pourcentage du contenu énergétique du combustible qui est converti en énergie électrique) et certains constructeurs préconisent même une efficacité de 63 %.

GE (anciennement Alstom) et Siemens comptent parmi les chefs de file du développement de turbines qui atteignent ce niveau ou s’en rapprochent. Ces constructeurs d'équipement réussissent à atteindre ces résultats remarquables de différentes façons et la turbine à gaz à cycle combiné (TGCC) est un pas dans la bonne direction.

Ces résultats ont été rendus possibles grâce à des développements dans les domaines suivants :

Bien que les constructeurs puissent débattre des avantages et des désavantages de choses comme le refroidissement à l'air par opposition au refroidissement à la vapeur ou encore le choix des matériaux d'étanchéité, ils conviennent que l'efficacité n'est pas tout.

Avec l'accroissement des sources d'énergie renouvelable sur le marché, les turbines sont de plus utilisées en mode « compagnonnage », ce qui accroît le nombre de démarrages et d’arrêts. De nombreuses priorités concurrentes comme la flexibilité, la rapidité de démarrage, la réduction des émissions et la fiabilité du lubrifiant pour turbine sont tout aussi importantes qu’augmenter l'efficacité d'un autre dixième de point de pourcentage.

En fait, on estime que la majorité des nouvelles centrales électriques à cycle combiné que l’on installe ne seront pas en mesure d’atteindre une efficacité nette supérieure à 60 % de façon systématique avant 2020.[1]

Entre-temps, les installations devront continuer de revoir leurs pratiques de maintenance courantes pour réaliser les avantages d'une meilleure efficacité énergétique.

Les exploitants peuvent recourir à plusieurs méthodes pour améliorer le rendement de leurs installations. Cependant, une solution simple mais souvent méconnue consiste à s'attaquer au problème de formation de vernis et de dépôts dont le lubrifiant pour turbine est parfois à l’origine.

Un excellent premier pas, surtout avec les turbines qui arrêtent et redémarrent à maintes reprises durant l'année, est de s'assurer que l'huile ne contribue pas à la formation de vernis, un problème courant avec les turbines soumises à ces cycles d'échauffement et de refroidissement répétés.

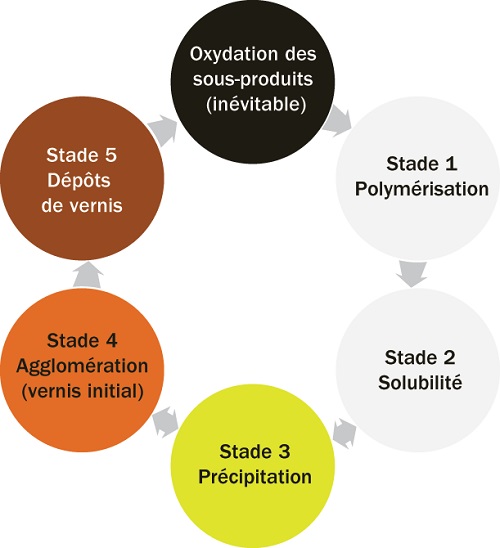

La formation de vernis est un cycle continu et elle se produit lorsque la limite de solubilité de l'huile pour turbine est dépassée.

Cette figure montre un cycle typique de formation de vernis causée par la dégradation de l'huile pour turbine.

Plus précisément, les dépôts de vernis insolubles ont tendance à se former lorsque la température de l'huile est moins élevée, car leur solubilité dans l'huile pour turbine diminue en fonction de la température.

Le vernis dans le lubrifiant, à l'instar de la plupart des solides en solution (p. ex. le sucre dans l'eau), a une plus grande solubilité dans les solutions chaudes que dans les solutions froides. Par conséquent, chaque arrêt peut causer la formation de dépôts de vernis nuisibles additionnels lorsque la température de l'huile diminue. Cela est particulièrement préoccupant lorsque les dépôts se forment sur des composants du système dont le jeu interne est très serré, comme les servovalves. Cela peut mener au gommage, à l'érosion, à la défaillance et possiblement au remplacement coûteux des valves.

Il existe un certain nombre d'options pour gérer le vernis dans l'huile pour turbine, y compris :

Pour les conditions plus difficiles, des produits de résolution de problème comme le fluide TURBOFLO LV (à faible accumulation de vernis) sont formulés pour pratiquement éliminer le problème et restaurer l'efficacité et la fiabilité de la turbine. De tels fluides produisent très peu de particules insolubles et ont de faibles valeurs MPC (Membrane Patch Colorimetry) et d'ultracentrifugation, qui sont considérées comme des indicateurs acceptables du potentiel de formation de vernis.

En utilisant TURBOFLO LV, les exploitants peuvent gérer l'accumulation de vernis de manière plus proactive et ainsi réduire les temps d'arrêt et améliorer l'efficacité.

Les produits des Lubrifiants Petro-Canada, comme TURBOFLO LV, sont conformes ou supérieurs aux exigences des principaux constructeurs, notamment :