Find your Country and language

Lubricants Beyond Today's Standards TM

Petro-Canada™ Lubricants' distribution network extends to over 80 countries worldwide

Ausgenommen die Regionen Krim, Donezk und Luhansk

Petro-Canada™ Lubricants' distribution network extends to over 80 countries worldwide

Es gibt verschiedene Möglichkeiten, um die betriebliche Effizienz zu verbessern. Eine einfache, jedoch häufig übersehene Möglichkeit ist die Vermeidung von Verlackung und Ablagerungen, die durch den Turbinenschmierstoff verursacht werden. Dieser Artikel behandelt folgende Themen:

Da die globale Nachfrage nach Energie stetig steigt, werden immer mehr Kraftwerksanlagen benötigt, wobei die Energieeffizienz eine immer größere Rolle spielt.

OEMs nehmen sich dieser Herausforderung an, indem sie Maschinen dahingehend weiterentwickeln, dass sie die Möglichkeiten aktueller Energieeffizienzstandards voll ausreizen. Diese Änderungen wiederum bringen neue Herausforderungen in Bezug auf die Leistungsfähigkeit der Maschinenkomponenten sowie der verwendeten Schmierstoffe mit sich.

Was also bedeutet das für moderne Betriebe?

Ein Wert von 60 % (Anteil der Brennstoffenergie, die in elektrische Energie umgewandelt wird) war stets ein erstklassiges Maß für die Effizienz von Gas-und-Dampf-Turbinen, wobei manche OEMs sogar einen Wert von 63 % anstreben.

GE (ehemals Alstom) und Siemens zählen zu den führenden Entwicklern von Turbinen, die diesen Wert erreichen bzw. ihm nahekommen. Anlagenbauer wie sie konnten diese bemerkenswerten Leistungsmerkmale mit verschiedenen Mitteln erreichen, wobei die Gas-und-Dampfturbine mit Sicherheit einen Schritt in die richtige Richtung darstellte.

Diese Ergebnisse waren das Resultat von Entwicklungen bei:

Obwohl OEMs vielleicht über die Vor- und Nachteile von Dingen wie Luft- im Vergleich zu Dampfkühlung und verschiedenen Dichtungsmaterialien debattieren, ist ihnen durchaus auch bewusst, dass Effizienz nicht alles ist.

Da am Markt immer mehr erneuerbare Energiequellen zur Verfügung stehen, werden Turbinen immer häufiger zum Ausgleich von Lastschwankungen verwendet, was häufigere Starts und Stopps zur Folge hat. Zahlreiche konkurrierende Prioritäten wie Flexibilität, schnelles Anlaufen, niedrige Emissionen und geeignete Turbinenschmierstoffe sind inzwischen ebenso wichtig geworden wie der Versuch, die Effizienz um den Bruchteil eines Prozents weiter zu steigern.

In Wirklichkeit wird davon ausgegangen, dass der Großteil der neu ans Netz gehenden Gas-und-Dampf-Kraftwerke bei der Nettoeffizienz einen Wert von 60 % bis nach 2020 nicht überschreiten wird.[1]

In der Zwischenzeit müssen die Betriebe weiterhin versuchen, die Vorteile einer höheren Energieeffizienz innerhalb ihrer bestehenden Wartungspraktiken zu realisieren.

Es gibt verschiedene Möglichkeiten, um die betriebliche Effizienz zu verbessern. Eine einfache, jedoch häufig übersehene Möglichkeit ist die Vermeidung von Verlackung und Ablagerungen, die durch den Turbinenschmierstoff gelegentlich verursacht werden.

Insbesondere bei Turbinen mit häufigen Starts und Stopps sollte unbedingt darauf geachtet werden, dass das Turbinenöl keinen Beitrag zur Verlackung leistet, die häufig bei Turbinen mit einer zyklischen Erwärmung und Abkühlung auftritt.

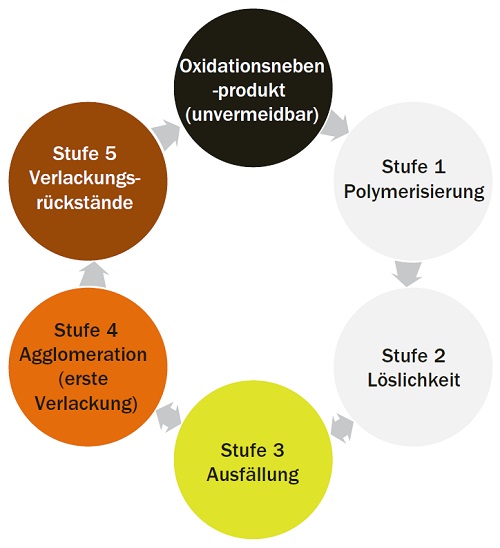

Verlackung tritt in einem kontinuierlichen Zyklus auf, wenn die Löslichkeitsgrenze des Turbinenöls überschritten wird.

Diese Abbildung zeigt einen typischen Verlackungszyklus, der durch die Zersetzung des Turbinenöls verursacht wird.

Unlösliche Verlackungsrückstände treten in der Regel speziell dann auf, wenn die Temperatur der Flüssigkeit niedriger ist, da ihre Löslichkeit im Turbinenöl mit der Temperatur abnimmt.

Verlackungen im Schmierstoff sind – wie die meisten Festkörper in Lösungen (z. B. Zucker in Wasser) – in warmen Lösungen besser löslich als in kalten. Von daher können sich bei jedem Stopp der Turbine mehr schädliche Verlackungsrückstände bilden, da die Öltemperatur sinkt. Besonders problematisch ist dieser Umstand für Systemkomponenten mit engen internen Spaltmaßen wie z. B. Servoventile. Unter Umständen funktionieren diese Ventile dann nicht mehr ordnungsgemäß, es kann zu Erosion und Fehlfunktionen kommen und möglicherweise muss das Ventil sogar ersetzt werden, was sehr kostspielig sein kann.

Es gibt zahlreiche Optionen, um die Verlackung im Turbinenöl in den Griff zu bekommen, unter anderem die folgenden:

Für anspruchsvollere Bedingungen eignen sich hierfür formulierte Produkte wie TURBOFLO LV (Low Varnish), die das Problem praktisch vollständig lösen und die Effizienz und Zuverlässigkeit der Turbine wiederherstellen. Diese Flüssigkeiten produzieren nur sehr geringe Mengen unlöslicher Bestandteile, verfügen über niedrige MPC-Werte (Membrane Patch Colorimetry) und liefern niedrige Werte in der Ultra-Zentrifuge. All das sind zulässige Hinweise auf eine mögliche Verlackung.

Die Verwendung von TURBOFLO LV ermöglicht einen proaktiveren Umgang mit der Verlackung und verringert daher Ausfallzeiten und steigert die Effizienz.

Produkte von Petro-Canada Lubricants wie beispielsweise TURBOFLO LV erfüllen bzw. übertreffen die folgenden Spezifikationen wichtiger Hersteller:

Unser Versprechen

Nachhaltigkeit

Karriere

Kontakt

Besuchen sie bitte: Bezugsquellen

Online bestellen

Fachmessen

Unser Versprechen

Nachhaltigkeit

Karriere

Kontakt

Besuchen sie bitte: Bezugsquellen

Online bestellen

Fachmessen

TM Eigentum von oder unter Lizenz verwendet.

©2024 Petro‐Canada Lubricants Inc., alle Rechte vorbehalten.