Find your Country and language

Lubricants Beyond Today's Standards TM

Petro-Canada™ Lubricants' distribution network extends to over 80 countries worldwide

Исключая Республику Крым, Донецкую Народную Республику и Луганскую Народную Республику

Petro-Canada™ Lubricants' distribution network extends to over 80 countries worldwide

Операторы могут применять различные методы повышения эффективности работы, но есть одно простое решение, о котором нередко забывают, — устранение проблем, связанных с образованием нагара и отложений смазочными материалами турбин. В этой статье рассматриваются следующие аспекты:

По мере непрерывного роста мирового спроса на энергоносители растет потребность в дополнительных электростанциях и обеспечении энергоэффективности.

Производители оборудования решают эту задачу за счет усовершенствования оборудования, чтобы расширить границы существующих стандартов эффективности, однако такие изменения создают различные проблемы для производства деталей машин и смазочных материалов.

Итак, что это означает для современных предприятий?

Лучшее в своем классе значение эффективности комбинированного цикла составляет 60 % (количество топливной энергии, которое преобразуется в электрическую). Некоторым производителям оборудования удается достичь значения 63 %.

Компании GE (ранее Alstom) и Siemens входят в число лидеров в области разработки турбин, которые достигают или приближаются к такому уровню. Данные производители оборудования смогли достичь таких замечательных результатов с помощью ряда средств, и, конечно, газовая турбина с комбинированным циклом (CCGT) стала шагом в правильном направлении.

Такие достижения стали возможны за счет разработок в следующих областях:

Хотя производители могут обсуждать преимущества и недостатки таких особенностей, как воздушное или паровое охлаждение и различные уплотнительные материалы, они понимают, что эффективность — это еще не все.

С ростом предложения возобновляемых источников энергии на рынке турбины стали все чаще использоваться для ограничения максимума нагрузки, что подразумевает увеличение количества пусков и остановов. Множество конкурирующих свойств, например гибкость, быстрый пуск, низкий уровень выбросов и безотказное смазывание турбины, имеют столь же решающее значение, как и повышение производительности на десятую часть одного процента.

В реальности, согласно прогнозам, промышленный коэффициент полезного действия большинства новых электростанций комбинированного цикла не превысит 60 % до 2020 года.[1]

До того времени предприятиям необходимо будет искать способы повышения энергоэффективности в своих процессах.

Операторы могут применять различные методы повышения эффективности работы, но есть одно простое решение, о котором нередко забывают, — устранение проблем, связанных с образованием нагара и отложений смазочными материалами турбин.

Большой первый шаг, особенно для турбин, которые запускаются и останавливаются много раз за год, — использовать турбинное масло, не образующее нагара, что характерно для турбин, проходящих циклы нагрева и охлаждения.

Образование нагара происходит непрерывно и начинается при превышении предела растворимости масла для турбин.

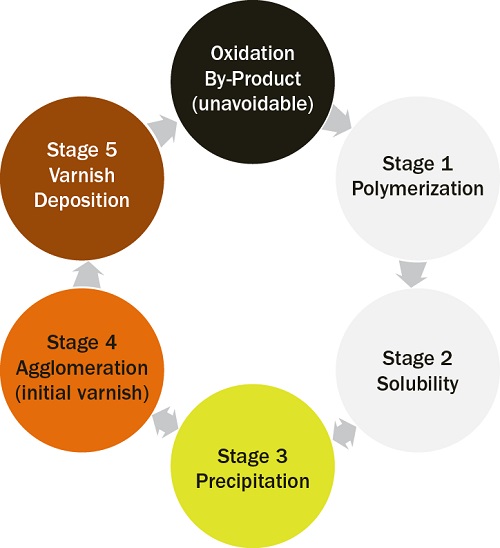

На этом рисунке показан типичный цикл образования нагара, вызванный разложением турбинного масла.

В частности, образование нерастворимого нагара начинается при пониженной температуре масла, поскольку растворимость нагара в турбинных маслах снижается вместе с температурой.

Нагар в смазочном материале, как и большинство твердых частиц в растворе (например, сахар в воде), лучше растворяется в теплой среде, чем в холодной. Следовательно, каждый останов способствует образованию большего объема вредного нагара, так как температура масла снижается. Это особенно важно для компонентов системы с малыми внутренними зазорами, например сервоклапанов. Нагар может привести к заеданию клапанов, износу, неисправности и дорогостоящему ремонту.

Есть несколько способов борьбы с нагаром в турбинном масле, включая следующие:

Для более сложных условий созданы такие эффективные продукты, как масло TURBOFLO LV (с защитой от нагара), которые позволяют почти полностью устранить проблему и восстановить производительность и надежность турбины. Подобные масла производят очень мало нерастворимых веществ, имеют низкие показатели согласно MPC (колориметрии мембранного фильтра) и испытанию в ультрацентрифуге, что рассматривается как приемлемые показатели потенциального образования нагара.

Используя TURBOFLO LV, операторы получают возможность контролировать образование нагара, уменьшить простои и повысить производительность.

Продукты Petro-Canada Lubricants, в частности TURBOFLO LV, соответствуют спецификациям крупных производителей оборудования, таким как:

TM Принадлежит или используется по лицензии.

©2024 Petro‐Canada Lubricants Inc. Все права защищены.